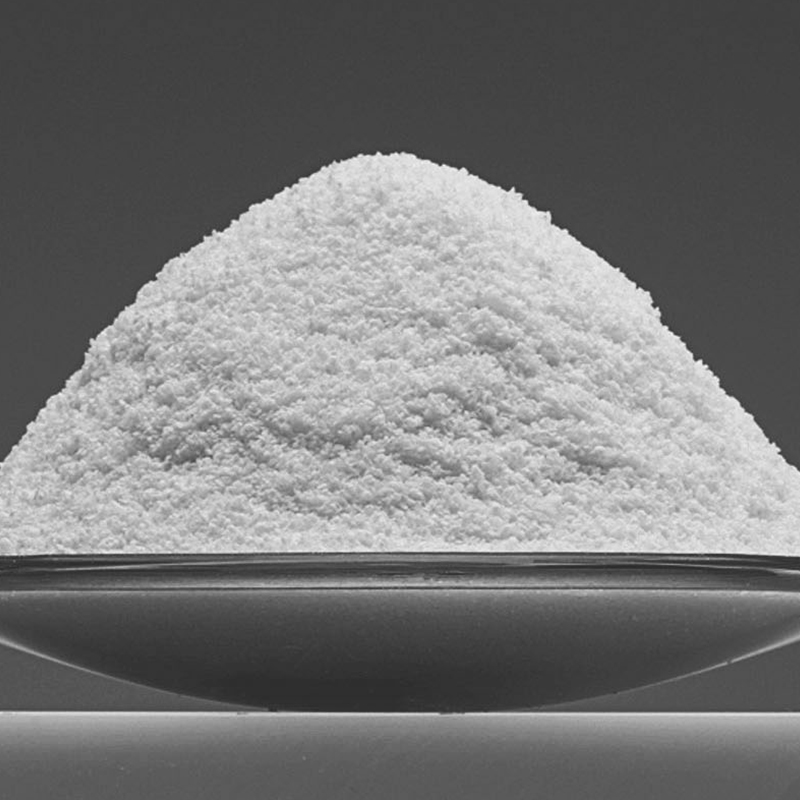

Hydroxyethylcellulose für wasserbasierte Beschichtungen ist ein häufig verwendetes Verdickungsmittel und Stabilisator. Es spielt eine wichtige Rolle bei der Regulierung der Rheologie und der Verbesserung der Beschichtungsgleichmäßigkeit im Beschichtungssystem. Die Menge an Hydroxyethylcellulose beeinflusst jedoch nicht nur die Konstruktionsleistung der Beschichtung, sondern hat auch einen erheblichen Einfluss auf die Trocknungszeit und Härte der Beschichtung. Das richtige Verständnis der zugesetzten HEC-Menge und ihres Verhaltens in Beschichtungen trägt dazu bei, die Gesamtleistung der Beschichtung zu verbessern und den Anforderungen verschiedener Anwendungsszenarien gerecht zu werden.

Wie Hydroxyethylcellulose funktioniert

Hydroxyethylcellulose ist ein wasserlösliches Polymer, das aufgrund seiner hervorragenden Verdickungs-, Filmbildungs- und Suspensionseigenschaften häufig in Beschichtungen auf Wasserbasis verwendet wird. Wenn HEC in Wasser gelöst wird, kann es eine viskose Lösung bilden. Durch die Anpassung der Viskosität des Lacks wird dessen Rheologie verbessert, wodurch der Lack beim Auftragen glatter und gleichmäßiger wird. Während des Trocknungsprozesses der Beschichtung trägt HEC auch dazu bei, eine stabile Beschichtungsstruktur zu bilden und so die Gleichmäßigkeit und Gesamtleistung der Beschichtung sicherzustellen.

Einfluss der Dosierung auf die Lacktrocknungszeit

Die Menge an Hydroxyethylcellulose hat einen direkten Einfluss auf die Trocknungszeit wasserbasierter Beschichtungen. Generell gilt, dass mit zunehmender HEC-Menge auch die Viskosität der Beschichtung zunimmt. Eine höhere Viskosität verlangsamt die Verdunstung von Wasser, was die Trocknungszeit der Farbe verlängert. Diese Erweiterung ist für bestimmte Bauszenarien von Vorteil, beispielsweise beim Streichen großer Flächen, wo durch eine längere Offenzeit Nahtstellen vermieden werden können. Bei Anwendungen mit hohen Anforderungen an eine schnelle Trocknung kann jedoch eine übermäßige HEC dazu führen, dass die Trocknungszeit zu lang wird, was sich auf den Baufortschritt und die Endwirkung der Beschichtung auswirkt.

Daher ist die Kontrolle der HEC-Menge ein wichtiges Mittel, um die Trocknungszeit auszugleichen. Im Allgemeinen kann die Verwendung eines moderaten HEC-Gehalts dafür sorgen, dass die Farbe in kürzerer Zeit trocknet und gleichzeitig eine gute Lackierleistung beibehält. Bei Beschichtungen, die eine schnelle Trocknung erfordern, können Sie erwägen, die HEC-Menge zu reduzieren oder andere schnell trocknende Additive zu verwenden.

Einfluss der Dosierung auf die Beschichtungshärte

Die Härte der Beschichtung hängt eng mit der endgültigen Aushärtung der Beschichtung zusammen, und Hydroxyethylcellulose spielt in diesem Prozess eine doppelte Rolle. Erstens kann HEC die Filmbildungseigenschaften der Beschichtung verbessern, indem es die Viskosität der Beschichtung erhöht, wodurch die Beschichtung gleichmäßiger und dichter wird. Ist der HEC-Anteil jedoch zu hoch, bleiben nach dem Trocknen der Farbe mehr Reststoffe zurück. Diese restlichen Polymermaterialien können dazu führen, dass die Härte der Beschichtung abnimmt.

Eine höhere HEC-Dosierung führt nach dem Trocknen der Farbe zu einer relativ weichen Beschichtungsstruktur, wodurch die Härte und Verschleißfestigkeit der Beschichtung verringert wird. Dies ist nachteilig bei Anwendungen, bei denen eine hohe Härte und Haltbarkeit erforderlich ist, beispielsweise bei Bodenbeschichtungen oder Schutzbeschichtungen. Daher ist bei Beschichtungen, die eine höhere Härte erfordern, eine entsprechende Reduzierung der HEC-Menge oder die Zugabe anderer Härteverstärker zur Formel eine wirksame Möglichkeit, die Beschichtungsleistung zu verbessern.

Andererseits trägt eine kleine Menge HEC dazu bei, die Verarbeitbarkeit der Beschichtung zu verbessern, sorgt für die Gleichmäßigkeit der Beschichtung und beeinflusst die Härte nach dem Trocknen nicht wesentlich. In Situationen, in denen ein Gleichgewicht zwischen Härte und Konstruktionsleistung erforderlich ist, kann der HEC-Gehalt präzise angepasst werden, um eine gute Konstruktionsleistung zu gewährleisten, ohne die Endhärte der Beschichtung zu beeinträchtigen.

Wie man HEC-Dosierung und Beschichtungsleistung in Einklang bringt

Um ein Gleichgewicht zwischen der Menge an Hydroxyethylcellulose und der Trocknungszeit und Härte der Beschichtung zu finden, muss der Formulierer eine Vielzahl von Faktoren berücksichtigen. Hier sind einige Optimierungsstrategien:

Testen Sie die Wirkung verschiedener HEC-Dosierungen: Die experimentelle Bestimmung der Trocknungszeit und Härte von Beschichtungen unter verschiedenen HEC-Dosierungen kann Daten zur Unterstützung der Formelanpassung liefern. Wählen Sie entsprechend den unterschiedlichen Anwendungsanforderungen die entsprechende HEC-Zugabemenge aus.

Verwendung in Kombination mit anderen Verdickungsmitteln: Manchmal kann die alleinige Verwendung von HEC die Beschichtungsleistung beeinträchtigen. Durch die Kombination anderer Arten von Verdickungsmitteln wie Celluloseethern oder Acrylaten kann die HEC-Menge reduziert und das Verhältnis zwischen Trocknungszeit und Härte ausgeglichen werden.

Zugabe eines Härteverstärkers: Wenn die Beschichtung nicht hart genug ist, insbesondere bei hohem HEC-Gehalt, kann die Haltbarkeit der Beschichtung durch Zugabe eines Härteverstärkers verbessert werden. Diese Additive erhöhen die Härte und Kratzfestigkeit der Beschichtung, ohne die Viskosität der Beschichtung wesentlich zu verändern.

Optimieren Sie die Wasserverdunstungsrate: Wenn eine hohe HEC-Dosierung zu einer längeren Trocknungszeit führt, können Sie die Verdunstung von Wasser beschleunigen und die Trocknungszeit verkürzen, indem Sie die Umgebungsbedingungen (wie Temperatur, Luftfeuchtigkeit) kontrollieren oder schneller flüchtige Lösungsmittel verwenden.

简体中文

简体中文